1. はじめに

私たちの身の回りには、無数のガラス製品があふれています。スマートフォンのディスプレイ、建物の窓、自動車のフロントガラス—これらすべてが、高度に制御されたガラス製造プロセスを経て生み出されています。しかし、その製造現場では、長年にわたって職人の「勘と経験」に頼る部分が多く残されてきました。

特にフロートガラス製造と呼ばれるプロセスでは、溶融炉から流れ出る溶融ガラスの流量制御が製品品質を左右する最重要ポイントです。流量が多すぎればガラスが厚くなりすぎ、少なすぎれば薄くなりすぎる—まるで水道の蛇口を調整するように、微妙なバランスが求められます。

本記事では、画像処理とAI技術を活用した次世代の自動制御システムが、どのようにガラス製造の現場を革新しているのかを解説します。

2. フロートガラス製造プロセスの基礎

2-1. フロートガラス法とは

フロートガラス法は、1959年にイギリスのPilkington社が開発した革新的なガラス製造技術です。このプロセスでは、約1500℃で溶かされたガラスが、溶融スズ(錫)の表面に浮かべられ、重力と表面張力によって自然に平坦なシートへと成形されます。

この方法の最大の利点は、従来の研磨工程を必要とせず、均一な厚さと高い平坦性を持つガラスを大量生産できる点にあります。現在、世界で生産される平板ガラスの約90%以上がこの方法で製造されています。

2-2. 制御が困難な理由

フロートガラスプロセスにおける流量制御は、以下の理由から極めて困難です:

- 高温環境:溶融ガラスは約1500℃の高温であり、直接的な測定が困難

- 粘性の変化:温度によってガラスの粘性が大きく変動

- リアルタイム性:生産ラインは連続稼働しており、即座の調整が必要

- 多変数問題:温度、圧力、流速など複数のパラメータが相互作用

従来の手動制御方式では、熟練オペレーターがTweel(流量調整弁)を目視と経験に基づいて調整していましたが、これには限界がありました。

2-3. 手動制御の限界と課題

手動制御には以下のような深刻な問題が存在します:

- 開けすぎ:Tweelを広く開けすぎると、過剰な溶融ガラスが流出し、ガラス層が厚くなりすぎる

- 閉めすぎ:Tweelを十分に開けないと、流出量が不足し、ガラス層が薄くなりすぎる

- タイミングのずれ:人間の反応速度では、高速で変化する状態に追従できない

- 個人差:オペレーターの経験や疲労度によって品質にばらつきが生じる

これらの問題を解決するため、自動化・知能化技術への期待が高まってきました。

3. 画像処理とAIによる自動制御技術

3-1. 特許技術1:リアルタイム画像処理による流量制御

米国特許US6289697B1は、カメラを用いた視覚データに基づく自動制御システムを提案しています。このシステムの革新的な点は、以下の3つのステップにあります:

ステップ1:ビジュアルデータの取得

- 溶融ガラスの流れをカメラでリアルタイム撮影

- 高温環境に対応した耐熱性カメラシステムを配置

ステップ2:画像処理による寸法測定

- 取得した画像データを処理し、ガラス流の幅や厚さを自動測定

- エッジ検出やセグメンテーション技術を活用

ステップ3:自動フィードバック制御

- 測定値が設定閾値を超えた場合、Tweelに制御信号を送信

- 段階的に流量を増減させ、最適な状態を維持

この技術により、ミリ秒単位での高速フィードバック制御が実現し、人間の反応速度をはるかに超える精度での調整が可能になりました。

参考図1:フィードバック制御システムの概念

出典:Nature Scientific Reports – HSF-BPAN Framework

3-2. 特許技術2:ガラスシート厚さの精密制御

米国特許US8627683B2は、製造されたガラスシートの厚さを測定し、プロセスパラメータを動的に調整する方法を開示しています。

測定技術の進化

- 光学式厚さ測定:レーザーや赤外線センサーを使用

- 非接触測定:高温のガラスに直接触れることなくデータ取得

- 全幅スキャン:ガラスシートの幅方向全体を連続測定

フィードバックループの構築

- 測定された厚さデータを解析し、目標値との偏差を計算

- 溶融炉の温度、Tweelの開度、スズ槽の温度などを総合的に調整

- PID制御やモデル予測制御(MPC)などの高度な制御アルゴリズムを適用

この技術により、±0.1mm以下の厚さ精度を実現し、従来の手動制御では不可能だった高品質ガラスの安定生産が可能になりました。

3-3. 特許技術3:自動フロートガラスシステムの統合制御

韓国特許KR20170063863Aは、センサーネットワークと自動制御システムを統合したフロートガラス製造ラインを提案しています。

統合制御アーキテクチャ

- 多点センサー配置:温度、圧力、流速、厚さなどを複数箇所で測定

- 中央制御システム:すべてのセンサーデータを集約し、総合的に判断

- 分散アクチュエータ:各制御ポイントで独立した調整が可能

AI・機械学習の活用

- 予測モデル:過去のデータから最適な制御パラメータを学習

- 異常検知:通常運転パターンからの逸脱を自動検出

- 適応制御:ガラス組成や環境条件の変化に自動適応

この統合アプローチにより、工場全体の生産効率が約15%向上し、不良品率も大幅に低減されたと報告されています。

4. 深層学習による欠陥検出の最前線

4-1. スマートフォンガラスへの応用

ガラス製造の自動化は、最終製品の品質管理にも革新をもたらしています。Nature誌に掲載された研究(2025年)では、スマートフォンのカバーガラスにおける欠陥検出に深層学習を適用しています。

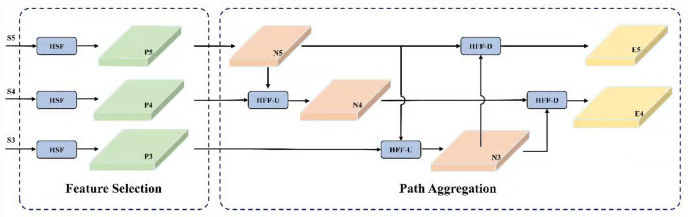

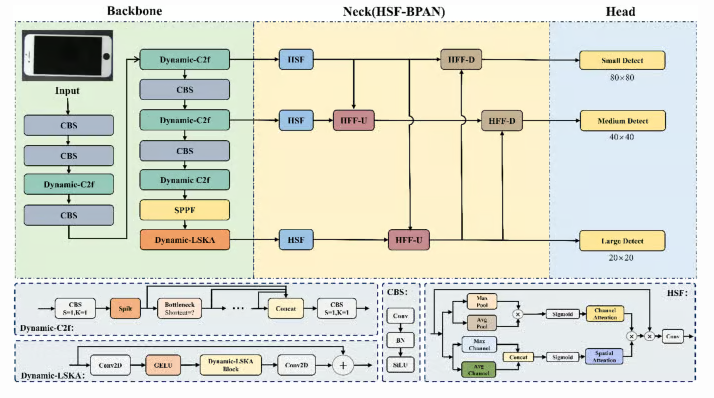

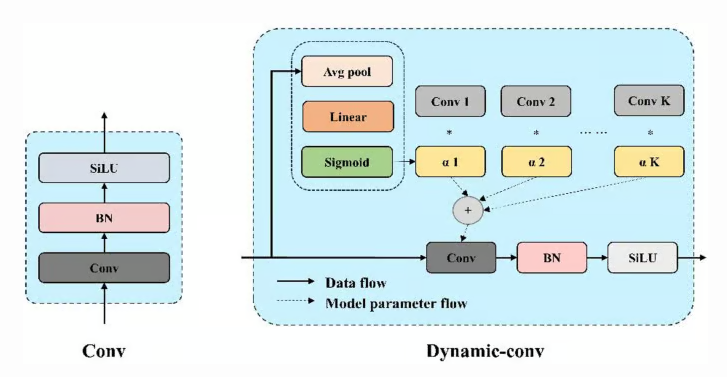

DY-YOLOモデルの開発

- 動的畳み込み(Dynamic Convolution):入力画像に応じてフィルタを適応的に変更

- 大規模カーネル注意機構(Dynamic-LSKA):複雑な背景(反射、指紋など)からの干渉を抑制

- 多スケール特徴統合:微細な傷から大きな亀裂まで検出可能

このシステムは、121.8 FPSという高速処理を実現し、製造ラインでのリアルタイム検査を可能にしています。

参考図2:DY-YOLOモデルの全体アーキテクチャ

出典:Nature Scientific Reports – DY-YOLO Framework

参考図3:動的畳み込みの仕組み

出典:Nature Scientific Reports – Dynamic Convolution Module

4-2. リマニュファクチャリングにおけるコンピュータビジョン

Springer誌の研究(2024年)は、電子機器のリマニュファクチャリング(再製造)において、コンピュータビジョンが重要な役割を果たすことを示しています。

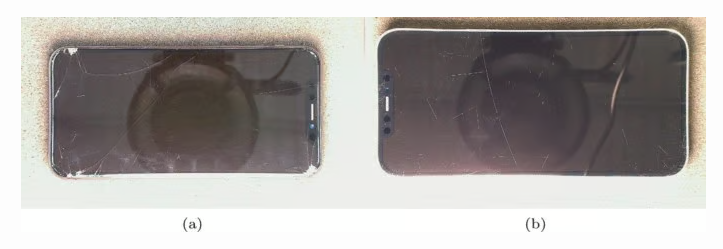

スマートフォン画面の欠陥分類

- 傷(Scratch)の重症度評価:研磨処理の必要性を自動判定

- 亀裂(Crack)の検出:修理不可能な製品を自動排除

- グレーディングシステム:A、B、C、Dの4段階で品質を分類

この技術により、人間の主観に依存しない一貫した品質評価が可能となり、再製造品の返品率が大幅に低減されました。

参考図4:スマートフォン画面欠陥の例

出典:Springer – Deep Learning in Remanufacturing

4-3. 生成AIと産業用機械ビジョンの融合

Springer誌のレビュー論文(2025年)は、生成AI(Generative AI)が産業用機械ビジョンに革命をもたらす可能性を指摘しています。

生成AIの活用事例

- 合成データ生成:実際の欠陥データが少ない場合でも、AIが学習用データを生成

- データ拡張:既存の画像データから多様なバリエーションを自動生成

- 転移学習:他の製造プロセスで学習したモデルをガラス製造に適用

これらの技術により、AIモデルの学習時間とコストが大幅に削減され、中小規模の製造業でも導入が容易になってきています。

5. 課題と今後の展望

5-1. 現在の技術的課題

自動制御技術の普及には、まだいくつかの解決すべき課題があります。

1. 極限環境への対応

- 1500℃超の高温環境でのセンサー耐久性

- 化学的に活性な溶融ガラスへの腐食対策

- 長期間の連続運転における安定性確保

2. AIモデルの説明可能性

- ブラックボックス化した判断プロセスの可視化

- 異常時の原因特定と対策立案

- 規制当局や品質管理部門への説明責任

3. 初期投資コスト

- 高性能カメラ、センサー、制御システムの導入費用

- 既存設備との統合に伴う改修コスト

- 人材育成とトレーニングの必要性

5-2. 最新の研究動向

学術界と産業界では、これらの課題を克服するための最先端研究が進行中です。

RSC出版の研究(2024年)は、リアルタイム監視と制御のためのコンピュータビジョンの汎用的なフレームワークを提案しています。このシステムは、

- 多様な製造プロセスに適用可能:ガラス製造だけでなく、化学プロセス、半導体製造などにも展開

- 自動パラメータ最適化:機械学習により制御パラメータを自動調整

- クラウド統合:複数の工場データを集約し、グローバル最適化を実現

Nature誌の研究(2024年)では、AI支援デジタル流体システムが紹介されており、微小液滴の制御においてミクロンレベルの精度を達成しています。この技術は、将来的にガラス製造における超精密流量制御への応用が期待されています。

5-3. 2030年に向けたビジョン

今後5〜10年間で、ガラス製造業界は劇的な変革を遂げると予測されています。

完全自律型ガラス工場

- 人間の介入を最小限に:AIが24時間365日、最適な製造条件を維持

- 予知保全:設備故障を事前に予測し、計画的なメンテナンスを実施

- エネルギー効率の最大化:AIが需要予測とエネルギー消費を最適化

デジタルツインの実現

- 仮想工場:物理的な工場の完全なデジタルレプリカを構築

- シミュレーション:新しい製品や製造条件を仮想環境で事前テスト

- リアルタイム同期:実際の工場とデジタルツインを常時同期

サステナビリティの向上

- CO2排出量の削減:最適制御によりエネルギー消費を20%削減

- 廃棄物の最小化:不良品率を1%以下に抑制

- 循環型経済:リサイクルガラスの利用率を80%以上に向上

あわせて読みたい

製造現場の自動制御が進むほど、材料側(スマートガラス)の技術動向もあわせて押さえると理解が深まります。

6. 結論

本記事では、画像処理とAI技術による次世代ガラス製造の自動制御技術について解説しました。

従来の「勘と経験」に頼る手動制御から、カメラとセンサーによるリアルタイム監視、AIによる自動判断と制御へと進化することで、ガラス製造の現場は大きく変わりつつあります。まるで水道の蛇口を自動で調整するように、溶融ガラスの流量を高精度に制御する技術は、製品品質の向上、生産効率の改善、そして環境負荷の低減に貢献しています。

今後、さらに高度な深層学習モデルやデジタルツイン技術が導入されることで、完全自律型のスマートファクトリーが実現するでしょう。この技術革新は、ガラス製造業界にとどまらず、あらゆる製造業の未来を切り拓く鍵となるに違いありません。

参考文献

テーマに近い関連する特許文献

- US6289697B1 – Apparatus and method for controlling molten glass flow through a melter

Google Patents: https://patents.google.com/patent/US6289697B1/en - US8627683B2 – Methods for controlling glass sheet thickness

Google Patents: https://patents.google.com/patent/US8627683B2/en - KR20170063863A – Automated float glass system

Google Patents: https://patents.google.com/patent/KR20170063863A/en

記事を作成するにあたり参考にした文献

- Using scalable computer vision to automate high-throughput semiconductor characterization (Nature Communications, 2024)

https://www.nature.com/articles/s41467-024-48768-2 - Deep learning enabled computer vision in remanufacturing and refurbishment applications (Springer, 2024)

https://link.springer.com/article/10.1007/s13243-024-00147-2 - Smartphone screen surface defect detection using dynamic learning (Nature Scientific Reports, 2025)

https://www.nature.com/articles/s41598-025-24225-y - Generative AI in industrial machine vision: a review (Springer, 2025)

https://link.springer.com/article/10.1007/s10845-025-02604-6 - Computer vision for real-time monitoring and control (RSC Publishing, 2024)

https://pubs.rsc.org/en/content/articlehtml/2024/sc/d3sc05491h - An artificial intelligence-assisted digital microfluidic system (Nature Microsystems & Nanoengineering, 2024)

https://www.nature.com/articles/s41378-024-00775-5 - OCTOPUS: operation control system for task optimization (Nature Communications, 2024)

https://www.nature.com/articles/s41467-024-54067-7

※ 記事は公開されている特許情報および学術研究をもとに作成しています。図版は各出典元から引用しています。

コメント